高性能陶瓷涂层有哪些特点?

时间:2022-03-15 阅读: 精城特瓷 / 精城

高性能陶瓷涂层(亦称精细陶瓷涂层、先进陶瓷涂层、新型陶瓷涂层)是继有机树脂涂层、金属及合金涂层之后涌现出来的一大类非金属无机涂层的总称。随着航天、电子、军工等尖端科学技术的发展,近半个世纪以来特别是20世纪90年代以来,得到了持续高速的发展。美国在20世纪90年代陶瓷涂层应用的年增长率连续保持在12%以上,在某些领域如航空发动机,陶瓷涂层应用的年增长率高达25%。那么陶瓷涂层有哪些特点呢?它为何如此受欢迎呢?

1.能将金属材料的强韧性、易加工性、导电性、导热性等和陶瓷材料的耐高温、高耐磨、高耐蚀等特点有机结合起来,发挥两类材料的综合优势,同时满足产品对结构性能(强度、韧性等)和环境性能(耐磨、耐蚀、耐高温等)或特种功能(红外辐射、微波吸收、热敏、光敏等)的需要。

2.能够用于制备陶瓷涂层的材料品种多,包括各种氧化物和复合氧化物、碳化物、氮化物、硼化物、硅化物以及金属陶瓷和金属间化合物。且陶瓷和陶瓷、陶瓷和金属、陶瓷和塑料等不同材料亦可以不同配比进行复合或组合,以满足不同应用领域的需求。能够,经气相反应或液相化学反应沉积出陶瓷涂层的气相物质或液相化学介质,这些都可能是制备陶瓷涂层的材料。这样,制备陶瓷涂层的原材料就几乎涵盖了固相、液相和气相材料的整个领域,其来源之广可想而知。

3.制备陶瓷涂层的工艺方法多,且投资少,灵活方便。这些工艺方法包括:a.固相沉积,如热喷涂、高温自蔓延法、电火花表面强化法等;b.气相沉积,如化学气相沉积(CVD)、物理气相沉积(PVD)、真空离子沉积等;c.液相法,如溶胶法、电化学沉积法、化学自催化沉积法(化学镀)等。

4.能够在不同的基体材料上沉积陶瓷涂层。不仅可以在钢铁、有色金属和稀贵金属等金属基体上沉积陶瓷涂层,还可以在玻璃、树脂等基体上沉积陶瓷涂层。几乎所有固态工程材料都可作为基体,其性能均可通过涂覆陶瓷涂层加以改善。

5.涂层功能极广。由于能够制备陶瓷涂层的材料品种极多,并能根据需要采用不同的涂层制备工艺,获得具有表面强化或特种功能的陶瓷涂层,如高耐磨、自润滑、密封、制动、耐腐蚀、抗氧化、耐高温、绝热、绝缘、屏蔽及微波吸收、敏感元件(压敏、气敏、光敏等)、红外辐射、防辐射、催化、超导及生物功能等。

6.调整涂层成分比较容易。可以通过调整涂层材料的种类、配比及涂覆工艺等,比较容易地实现涂层成分和涂层性能的调整。

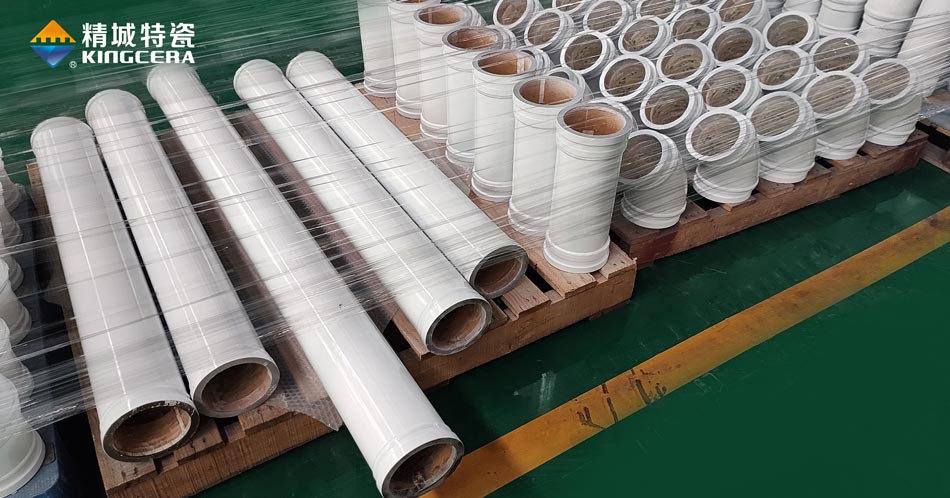

7.物耗少、物流小、附加值高、经济效益突出。陶瓷涂层的厚度一般在几十微米到几毫米之间,最薄的只有几微米。加之陶瓷材料密度较小,因而物耗少、物流量小,而附加值却很高。如高压柱塞泵的柱塞表面喷涂0.3~0.5mm厚的陶瓷涂层,其使用寿命比常用的镀硬铬柱塞提高6倍。

8.陶瓷涂层厚度可控。陶瓷涂层的厚度一般为几微米到几十微米,适用于短、小、轻、薄的制品,如各种传感、固体燃料电池等;厚的通常为零点几毫米到几毫米,最厚可达20mm,可用于重型、大型制品,如冶金工业用大型炉,重达十几吨。大型液压启闭机用液压缸的超大型陶瓷涂覆活塞杆,可长达16m,重达十多吨。

9.能够实现制品的局部改性与表面强化,容易成形。能够在薄壁件、空心件或异型件表面涂覆陶瓷涂层,也可实现制品的局部涂覆。

10.容易与原有金属加工的工装条件结合,企业的技术改造易于实现。

除了众多优点之外,陶瓷涂层还存在一些弱点,其弱点主要表现在以下方面。

1陶瓷涂层的陶瓷材料塑性变形能力差、对应力集中和裂纹敏感、抗热震和抗疲劳性能差。

2陶瓷涂层与金属材料的热物理性能(如膨胀系数、热导率等)差别大,在使用过程中可能产生不同的应力状态,影响其使用性能和寿命。

3 陶瓷涂层与基体材料的结合主要为机械嵌合或分子力结合,结合强度不高。

因此,陶瓷涂层不能应用于高应力、受冲击和强疲劳等应用条件,只能对基体结构材料起弥补或增加功能的作用,不能代替结构材料本身。

湘公网安备 43012102000776号

湘公网安备 43012102000776号